Vilka är orsakerna till minskad tätningsprestanda i reglerventiler?

Hur löser man detta problem?

S: Minskad tätningsprestanda i styrventiler leder till medialäckage, vilket äventyrar processkontrollnoggrannheten och driftsäkerheten. De grundläggande orsakerna kan kategoriseras i två primära typer: internt läckage och externt läckage. Därför krävs riktade analyser och lösningar.

01.Internt läckage

Den vanligaste orsaken är fel på ventilkärnan och sätets tätningsytor. Å ena sidan kan detta bero på långvarig erosion av ventilkärnan/sätet av höga tryckskillnader och partikelladdat media, vilket leder till repor, gropbildning och kavitation [1] erosion på tätningsytorna. Å andra sidan kan det bero på dålig kompatibilitet hos tätningsstrukturen, såsom deformation av mjuka tätningar under högtrycksförhållanden eller korrosion av tätningsytor på grund av misslyckande att välja korrosionsbeständiga material för mycket korrosiva media.

02.Externt läckage

Orsakerna delas primärt in i två huvudkategorier: packningsfel (t.ex. åldrande eller slitage av packning, felaktig installation) och tätningsfel vid ventilhusanslutningar (t.ex. packningsåldrande, gjutdefekter i ventilhuset).

Som svar på ovanstående potentiella orsaker kan riktat underhåll utföras på styrventiler med reducerad tätningsprestanda.

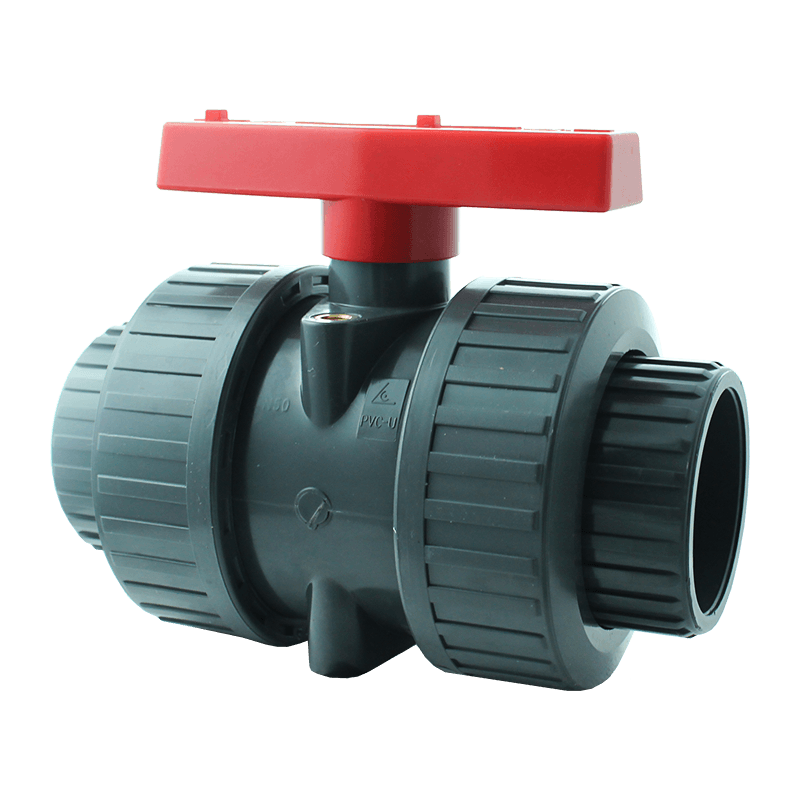

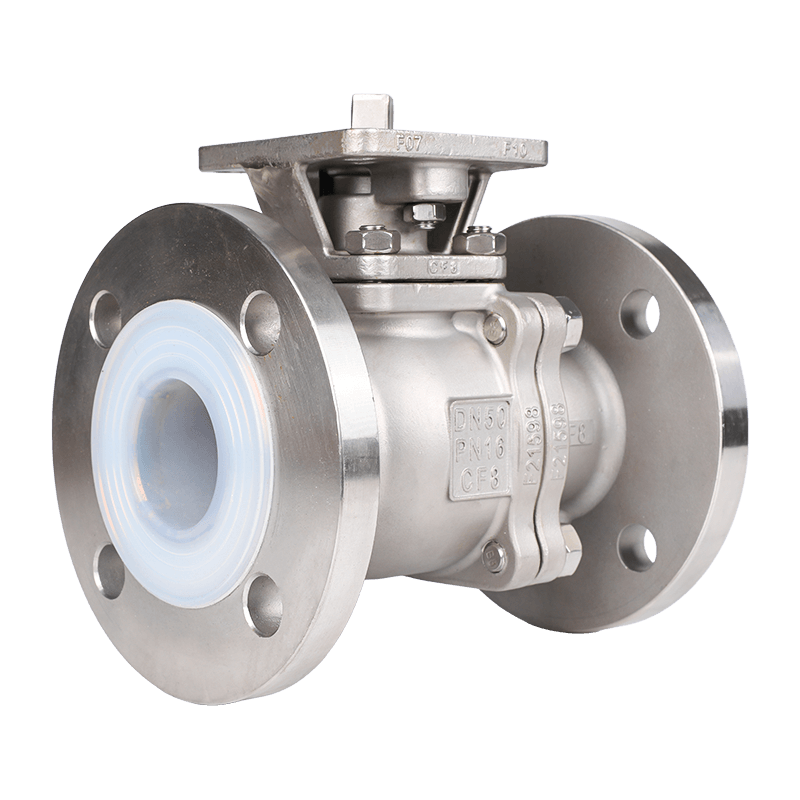

(1) Byt ut åldrad eller skadad förpackning. Välj lämplig förpackningstyp baserat på mediets egenskaper och driftsförhållanden, såsom grafitringpackning för högtemperaturmedia eller PTFE-packning för korrosiva media.

(2) Installera om packningen korrekt. Säkerställ korrekt åtdragningskraft och att packningen är jämnt placerad mot spindeln och packningskammaren.

(3) Inspektera ventilskaftets yta. Om repor eller korrosion upptäcks, reparera eller byt ut skaftet.

(4) Om det finns defekter i tätningsstrukturen, såsom en skadad packbox, reparera eller byt ut relevanta komponenter i den övre motorhuven.

[1]Kavitation: När vätska strömmar genom ett strypelement såsom en reglerventil, sjunker det lokala trycket till eller under det mättade ångtrycket vid den aktuella temperaturen, vilket gör att vätskan förångas och bildar bubblor. När vätskan sedan förflyttar sig till ett nedströms område med högre tryck, kollapsar dessa bubblor snabbt och genererar intensiva stötvågor och mikrostrålar. Detta fenomen leder till utrustningsljud, vibrationer och kavitationserosionsskador.

Varför uppstår buller under driften av en reglerventil?

Hur underhåller och löser man detta problem?

S: När buller uppstår under driften av en reglerventil, bör vi först identifiera dess typ och grundorsak. Det buller som genereras av reglerventiler delas primärt in i två kategorier: vätskedynamiskt ljud och mekaniskt ljud.

Vätskedynamiskt brus

Flödesinducerat brus är den vanligaste typen, som ytterligare kan kategoriseras i tre undertyper: kavitationsbrus, blinkljud och turbulens- och virvelljud.

Kavitationsljud uppstår när tryckskillnaden över en ventil blir för stor, vilket gör att vätsketrycket vid stryppunkten faller under det mättade ångtrycket. Detta leder till bildning och efterföljande kollaps av bubblor, vilket genererar högfrekvent ljud åtföljt av kavitationsskador på ventilkärnan. Blinkande ljud uppstår när vätsketrycket förblir under det mättade ångtrycket efter strypning, vilket skapar ett stabilt gas-vätskeflöde i två faser. Den resulterande turbulensen genererar brus, vilket är vanligt i applikationer med flytande media. Turbulens och virvelljud orsakas av ojämn flödeshastighet genom strypöppningen, vilket leder till virvelavfall. Detta brus ökar avsevärt när flödeshastigheten närmar sig eller överstiger ljudhastigheten och är mer utbredd i gasmedier.

Mekaniskt brus

Mekaniskt ljud härrör från två primära källor: vibration från ventilpluggen/spindeln eller buller från ställdonet. Det hänvisar till lågfrekvent vibrationsljud som orsakas av svängningar i ventilpluggen under lågflödesdrift, eller av för stort spelrum på grund av friktion mellan spindeln och packningen eller slitage på styrbussningen. Alternativt kan buller överföras till ventilhuset på grund av problem som otillräcklig fjäderstyvhet i ett pneumatiskt membranställdon, slitage på växeln och kuggstången i ett kolvställdon eller motorresonans i ett elektriskt ställdon. För båda typerna av buller som nämns ovan kan dämpning uppnås genom driftsjusteringar och designförbättringar. Vid källan kan buller undvikas genom att justera tryckskillnaden, öppningsgraden och flödeshastigheten. Genom designförbättringar, som att använda korrosions- och slitstarka material eller optimera ventiltrimsgeometrin, kan bullret också effektivt reduceras.

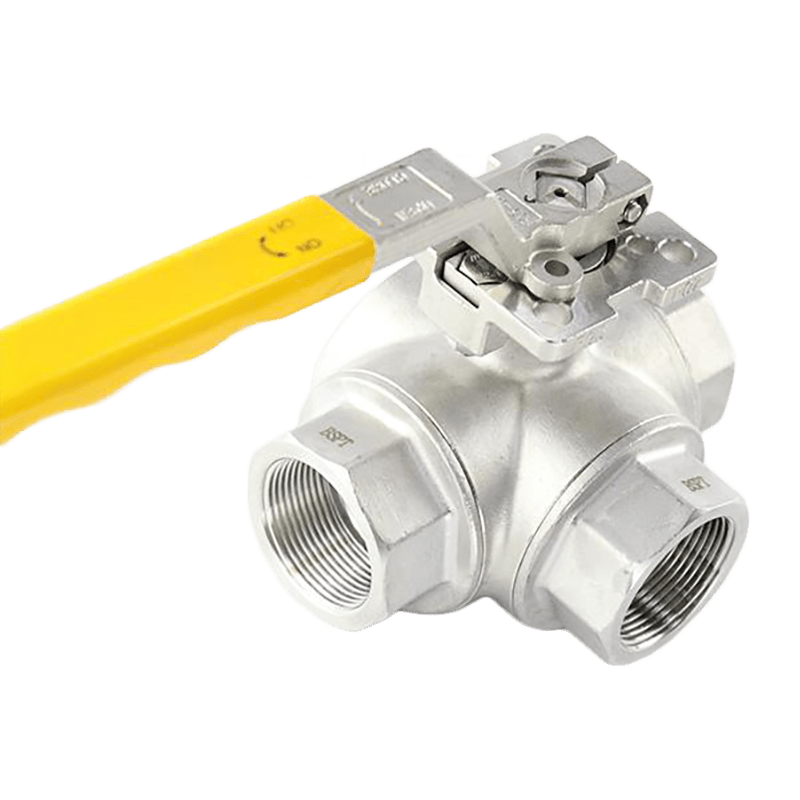

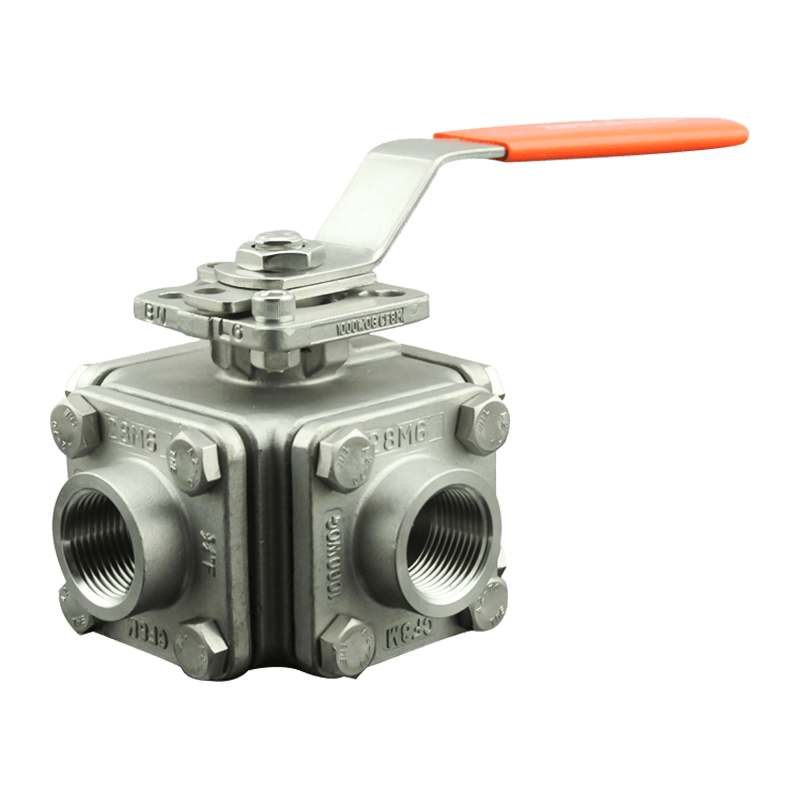

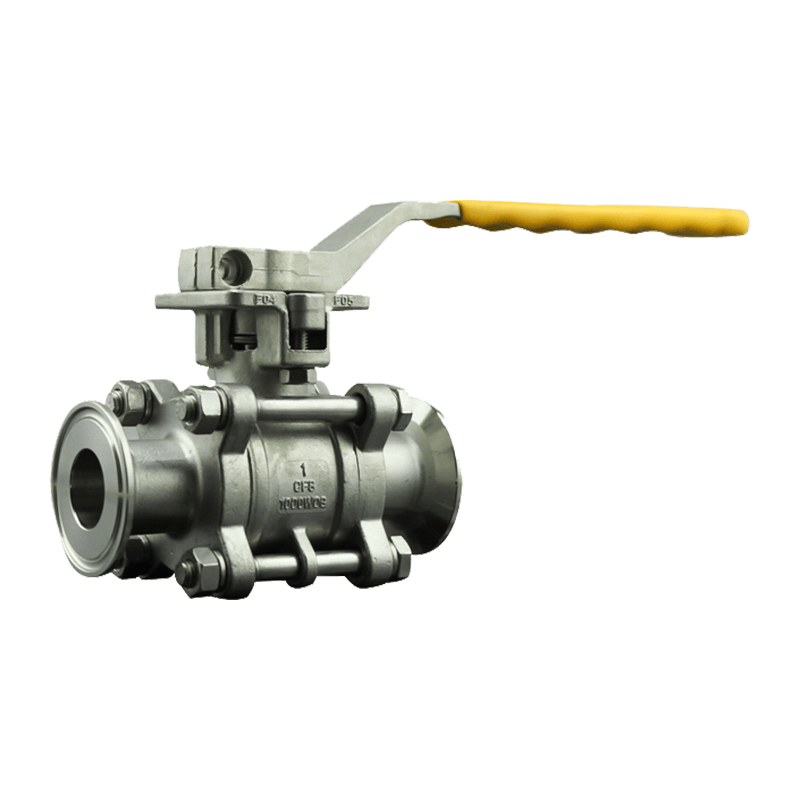

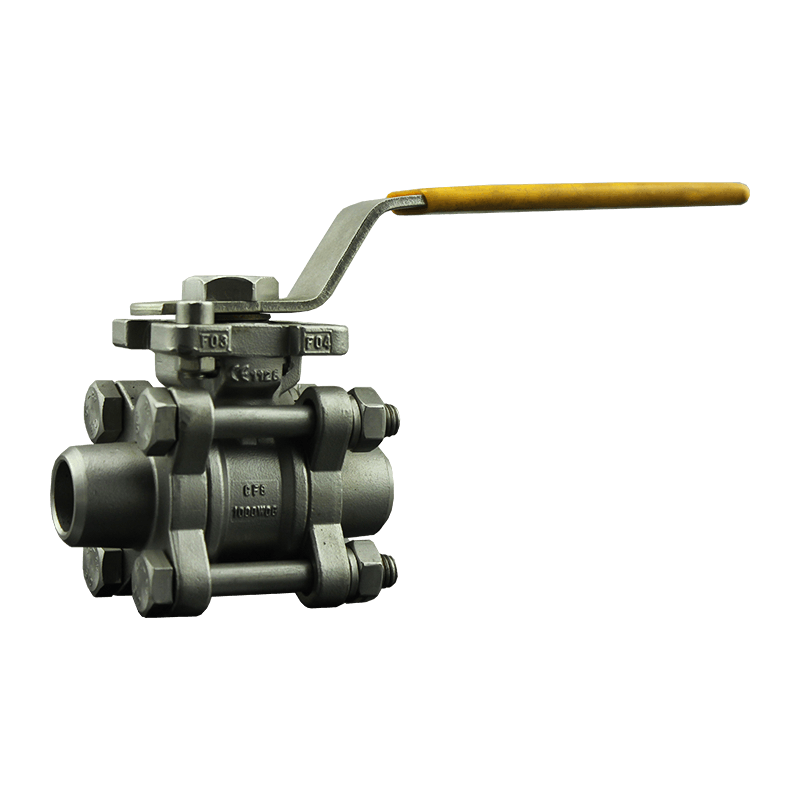

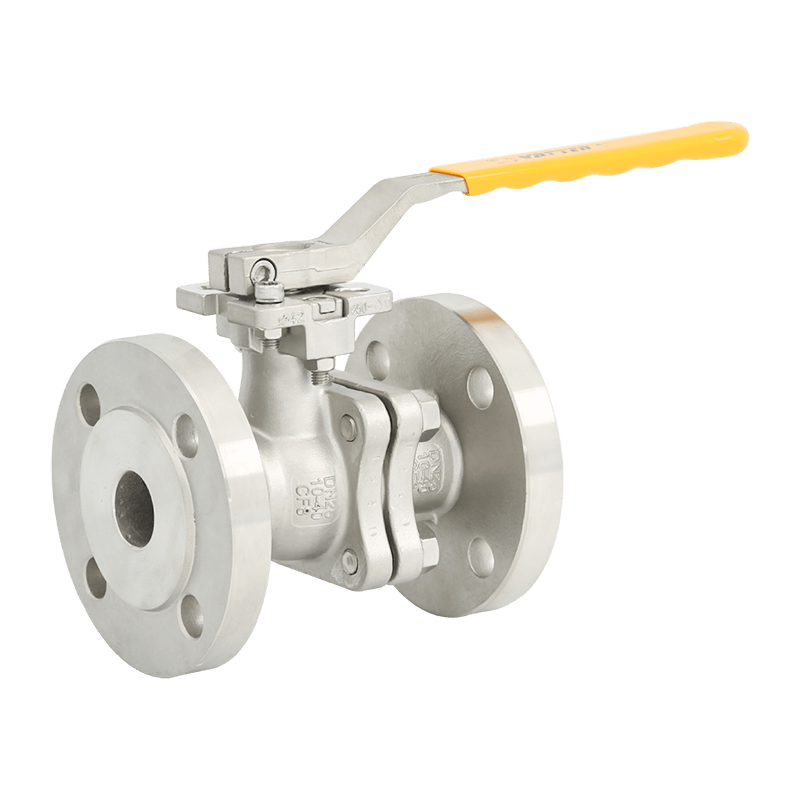

Till exempel har V-ports kulventiler och excentriska roterande ventiler strömlinjeformade flödesvägsdesigner för att minimera virvelgenerering, medan mjukt sittande ventiltrim kan absorbera en del av det turbulensinducerade bullret.

För att minimera och förhindra kontrollventilfel i vätskekontrollprocesser är det viktigt att välja och utföra regelbundet underhåll på ventilerna. Detta inkluderar att bekräfta funktionskrav i förväg, beräkna nyckelparametrar som tryckfall och flödeshastighet; regelbundet inspektera ventilpluggen och sätet för slitage, byt ut åldrad packning och styrbussningar; utföra regelbunden utblåsning för pneumatiska ställdon, och kontrollera motorn och växellådan för elektriska ställdon, och så vidare.

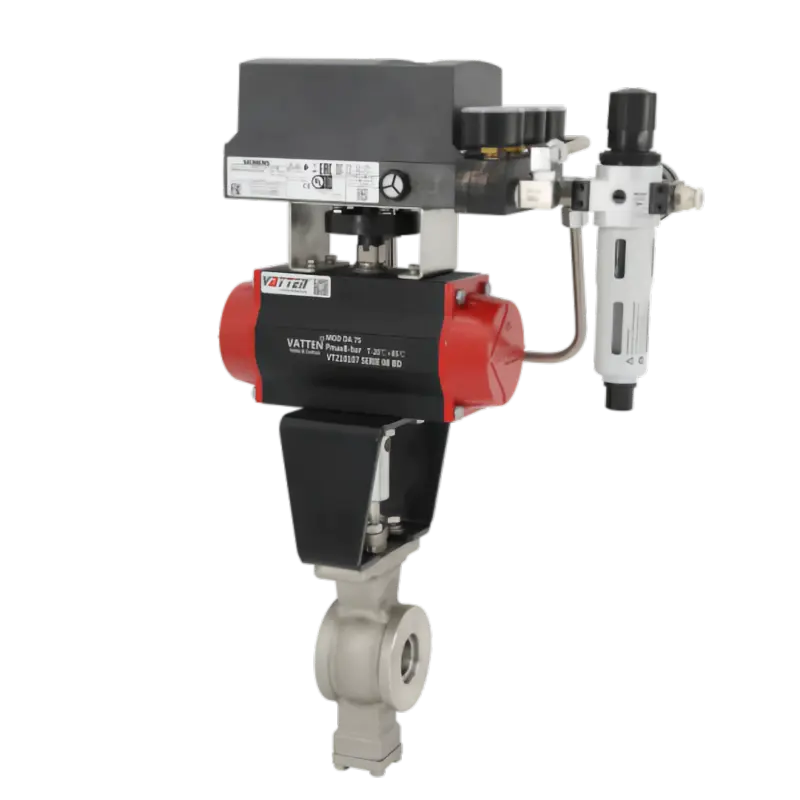

För eventuella ventilkrav, kontakta VATTEN!