Omedelbart svar: Att välja rätt avstängningsventil Den mest kritiska faktorn i stäng av ventilen valet matchar ventiltyp och material till ditt systems tryck, temperatur och media...

LÄS MER

Pneumatisk membranventil Tillverkare

-

Den pneumatiska sanitära membranventilen VATTEN är en stumsvets membranventil av industriell kvalitet, designad för allmänna industriella till�

-

VATTEN pneumatiska flänsade membranventilen har en innovativ design som eliminerar behovet av en separat ventilspindelpackningsstruktur. Själva m

-

VATTEN pneumatiska UPVC dubbelverkande membranventil kännetecknas av sin unika membrandesign. Membranet separerar effektivt den nedre ventilkropps

De pneumatiska membranventilerna som tillverkas av VATTEN används i stor utsträckning inom olika områden som vattenrening, läkemedel och kemikalier. Som en effektiv och tillförlitlig kontrollenhet kan den noggrant reglera vätskeflödet och möta behoven hos olika industrier för vätskehantering.

Det pneumatiska ställdonet kommer i två materialalternativ: aluminiumlegering och plasthuvud. Ställdonet i aluminiumlegering erbjuder högre korrosionsbeständighet och längre livslängd, medan plasthuvudet ger bättre kostnadseffektivitet och lägre vikt, vilket gör det lämpligt för miljöer där hög korrosionsbeständighet inte krävs. Användare kan välja lämpligt material baserat på deras specifika behov.

Dessutom kan den inre strukturen hos den pneumatiska membranventilen poleras till standarder av farmaceutisk kvalitet, vilket är särskilt viktigt inom läkemedelsindustrin. Den farmaceutiska poleringen säkerställer jämnheten hos ventilkroppen, förhindrar ansamling av föroreningar och säkerställer vätskans renhet och säkerhet. Denna design är avgörande för tillverkningsprocessen av läkemedel och följer strikta industristandarder.

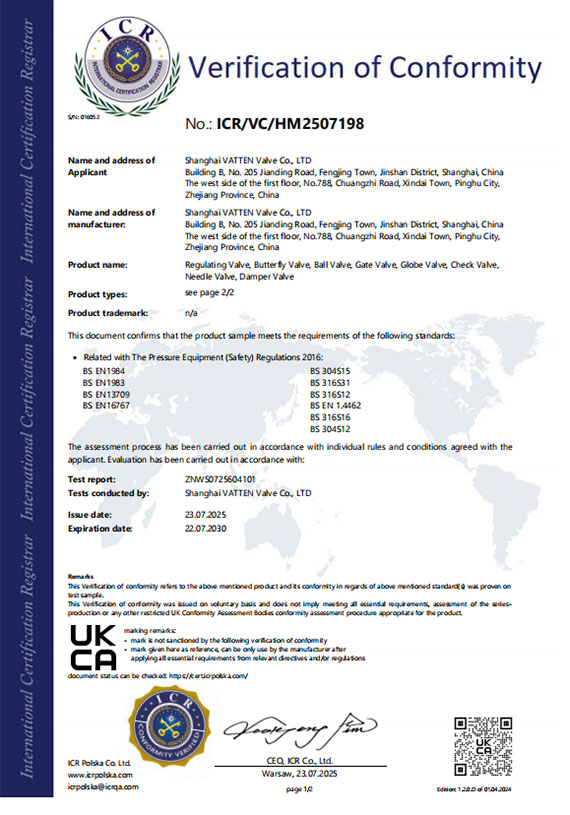

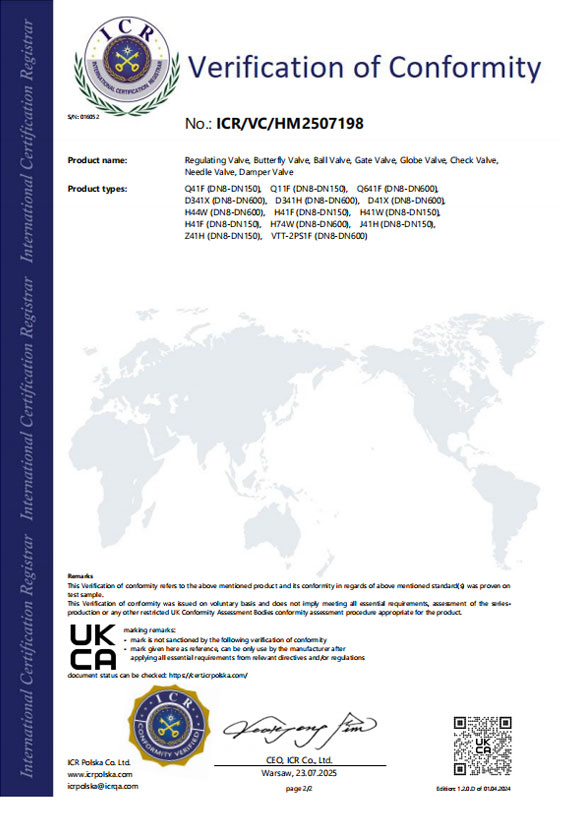

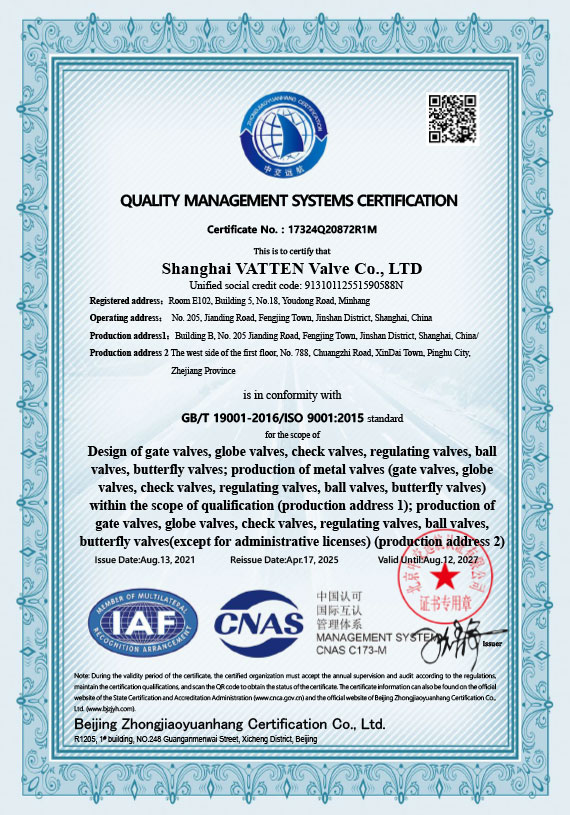

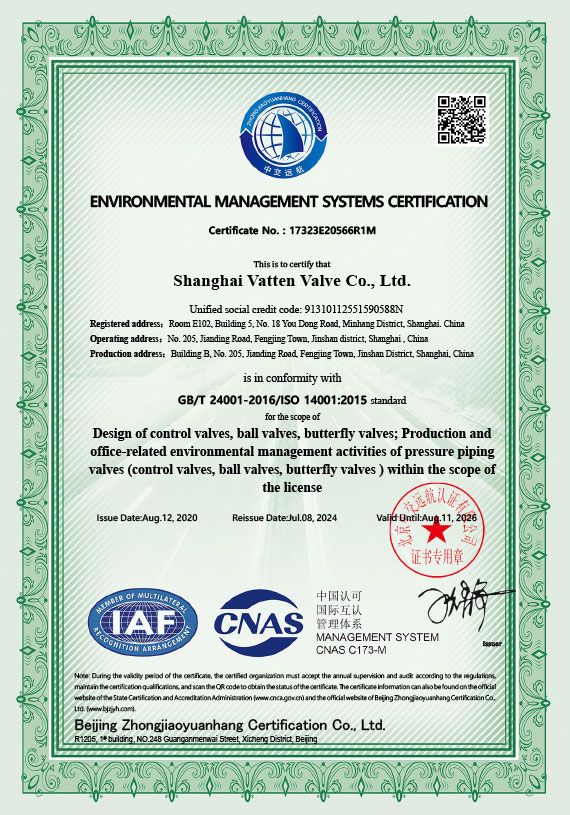

Vatten Valve Group, ett globalt erkänt industriautomationsventilföretag med ursprung i Saarland, Tyskland, specialiserar sig på forskning, utveckling och tillverkning av kärnprodukter som automatiska kontrollkulventiler, vridspjällsventiler och reglerventiler. Med hjälp av vår exceptionella tekniska expertis levererar vi innovativa ventillösningar och professionell teknisk support till kritiska industrier, inklusive energi, kemikalier, vattenrening, läkemedel och livsmedelsförädling.

Som Pneumatisk membranventil Tillverkare och Pneumatisk membranventil Företag, Koncernen driver fyra toppmoderna tillverkningsanläggningar strategiskt belägna i Shanghai, Tianjin, Lishui och Jiaxing, Kina. För att bättre betjäna internationella marknader har vi etablerat filialkontor på viktiga strategiska platser, inklusive Storbritannien, Turkiet, Vitryssland, Saudiarabien och Indonesien. Etableringen av vårt indonesiska kontor förbättrar avsevärt våra servicemöjligheter på den sydostasiatiska marknaden, vilket säkerställer snabb och effektiv teknisk support och tjänster för lokala partners och kunder.

Med rötter i den tyska traditionen av precisionstillverkning behåller Vatten Valve sitt fokus på automatiska styrventiler samtidigt som de strikt följer internationella kvalitetsstandarder. Förse Beställnings Pneumatisk membranventil. Vi strävar efter kontinuerlig innovation och förser kunder med produkter med överlägsen prestanda, professionell teknisk support och omfattande lösningar för vätskekontroll, vilket ger dem möjlighet att hantera komplexa utmaningar inom industriell vätskekontroll.

-

-

Nedre utloppsventiler är flödeskontrollanordningar installerade vid den lägsta punkten av ett kärl, en tank eller en tratt för att möjliggöra kontrollerad utsläpp av fasta ämnen, slam eller vätsk...

LÄS MER -

A fjärilsventil är en kvartsvarvs roterande ventil som styr vätskeflödet genom en cirkulär skiva som roterar vinkelrätt mot flödesriktningen. Skivan, monterad på en stång i mitten av röret, svä...

LÄS MER -

Förstå hur vridspjällsventiler kombineras i moderna rörsystem Kombinera fjärilsventiler är ett praktiskt tekniskt tillvägagångssätt som används för att förbättra flödeskontroll, isoleringssäkerhet,...

LÄS MER

Materialval och vägledning för mediakompatibilitet

Att välja rätt diafragma och kroppsmaterial är ett primärt operativt beslut för pneumatiska membranventiler . Matcha membranelastomer eller termoplast till mediets kemiska och termiska profil snarare än att ställa in det vanligaste materialet – felaktiga matchningar leder till svullnad, förlust av elasticitet, sprödhet, accelererad spricktillväxt eller katastrofala läckagevägar. Till exempel tolererar EPDM varmt vatten, ångspår och många alkaliska rengöringsmedel men angrips av mineraloljor och många kolväten; PTFE-membran tål aggressiva lösningsmedel och oxidationsmedel men kräver noggranna tätningsdetaljer eftersom PTFE är mindre elastisk och beroende av reservelastomerer för läckagetät dynamisk tätning.

Membrankonstruktioner och fellägen — diagnos och reparation

Att förstå hur diafragman misslyckas hjälper till att prioritera inspektion och reservlager. Typiska fellägen inkluderar mekanisk nötning vid skaft/plugg-gränssnittet, kemiskt angrepp (mjukning eller härdning), termisk sprickbildning från ångsterilisering bortom materialgränserna och trötthet från högcykelstrypning. Inspektera membranen för lokal förtunning, små ytsprickor som strålar ut från spänningspunkter, missfärgning (indikator för kemisk attack) och vattenkokareliknande utbuktning som indikerar delaminering mellan förstärkningsskikten.

Praktiska kontroller på plats

- Utför ett läckagetest genom att stänga ventilen och övervaka nedströms tryckfall över ett fast intervall; jämföra med baslinjevärden.

- Inspektera membranet visuellt när cyklingen stoppas: leta efter klämlinjer nära stammen och efter separation mellan förstärkning och elastomer.

- Registrera cykelantal och korrelera med tillverkarens förväntade cykellivslängd – detta identifierar komponenter som närmar sig slutet av livslängden innan oplanerade fel.

Lufttillförsel, FRL dimensionering och ställdon

Pålitlig pneumatisk prestanda kräver en stabil, ren och torr lufttillförsel som är dimensionerad för samtidig ställdonbehov. Använd en FRL (filter–regulator–smörjare) nära varje ventilgrupp dimensionerad för toppflöde; underdimensionerade regulatorer orsakar långsam manövrering och partiell sittning vilket påskyndar slitaget. Specificera ställdontypen (enkelverkande fjäderstängande vs dubbelverkande) baserat på felsäkra krav och säkerställ tillförseltryckmarginalen: många membranställdon kräver 4–6 bar helcykeltryck för att uppnå nominell stängningskraft vid högsta processmottryck.

Tumregel för storlek och rutor

- Beräkna det totala ställdonets flöde (Nl/min) och storlek på FRL-portarna för att överskrida toppen med 25 % för att förhindra tryckfall under samtidiga slag.

- Där snabb cykling krävs, använd pilotlinor med större diameter och minimera kopplingar för att minska tryckfall och svarsfördröjning.

Ventildimensionering, Cv-beräkning och praktiska strypråd

Membranventiler används ofta både som processisolering och för strypning. För noggrann dimensionering, beräkna ventilflödeskoefficienten (Cv) från det erforderliga processflödet vid driftdifferenstrycket. Använd tillverkarens CV-kurva istället för att linjärisera, eftersom flödet mot spindelpositionen för membranventiler kan vara mycket icke-linjära. För viskösa vätskor, korrigera det beräknade Cv för Reynolds-effekter och överväg att använda en större ventilstorlek för att undvika kavitation och säteserosion vid partiella öppningar.

Praktiska spjälltips

- Undvik kontinuerlig drift kl väldigt låga öppningar — dessa koncentrerar hastigheten på sätet och membranet och förkortar livslängden.

- Om finkontroll krävs, använd en lägesställare och kaskadkontroll så att membranventilen arbetar runt en lokalt linjär del av dess slaglängd.

CIP/SIP och sterilisering: gränser och bästa praxis för hygieniska ventiler

I läkemedels- och livsmedelsfabriker måste membranventiler överleva Clean-In-Place (CIP) och Steam-In-Place (SIP). Alla membran tolererar inte upprepade ångexponeringar på autoklavnivå. PTFE-belagda membran med FDA-kvalitet silikon eller EPDM backup fungerar ofta för ånga upp till specificerade temperaturer, men verifiera temperatur-tidsklassificeringar från leverantören. Kontrollera termisk chock genom att öka temperaturen och undvik torra ångutbrott som kan bilda blåsor på elastomerer.

- Validera kemisk kompatibilitet av rengöringsmedel vid CIP-koncentrationer och temperaturer; alkaliska rengöringsmedel och starka oxidationsmedel har olika angreppsprofiler på elastomerer.

- Registrera antalet SIP-cykler och planera byte av membran som en förebyggande åtgärd innan garantigränserna nås.

Installeraation och rördragning: minskar mekanisk belastning och förbättrar prestanda

Install pneumatiska membranventiler så att rörspänningar inte överförs till ventilkroppen eller ställdonet. Använd korta flexibla kopplingar eller korrekt stödda rör som är i linje med ventilportar; undvik sidobelastningar på skruvade motorhuvsförband. Orientera ventiler enligt tillverkarens anvisningar — många sätes- och självdräneringsegenskaper beror på flödesriktning och fysisk orientering.

Snabb checklista för idrifttagning

- Bekräfta flödesriktningsstämpeln stämmer överens med processrörens orientering.

- Trycktesta enheten vid 1,5× driftstryck medan du övervakar ställdonets utrymme för luftinträngning.

- Montera ljuddämpare eller ljuddämpare på avgasportar i bullerkänsliga områden och installera backventiler om återflöde kan fånga membranet i öppet läge.

Reservdelsstrategi och rekommenderat lager

Håll ett minimalt men effektivt lager av reservdelar: membran (två per kritisk ventiltyp), sätesinsatser, ställdonstätningar och fästelement som ofta korroderar. För kritiska tjänster, upprätthåll kompletta ombyggnadssatser för ställdon och en kalibrerad lägesställare eller gränslägesbrytarmodul för att snabbt byta. Spåra partinummer och tillverkningsdatum – elastomersatser kan variera och en proaktiv ersättning med exakta specifikationer är säkrare än att ersätta liknande men oprövade material.

Snabbreferens för materialkompatibilitet

| Processmedia / egendom | EPDM | NBR (Buna-N) | PTFE-faced | Silikon |

| Varmvatten/ångspår | Bra | Rättvis (begränsad temperatur) | Mycket bra (kolla elastomer på baksidan) | Bra (low mechanical wear) |

| Kolväten/oljor | Stackars | Bra | Utmärkt | Stackars |

| Starka oxidationsmedel (blekmedel, H₂O₂) | Rättvis (begränsad exponering) | Stackars | Utmärkt | Rättvist |

Snabbreferens för felsökning

- Om ventiler skakar eller inte håller trycket: kontrollera lufttillförseltrycket under belastning, inspektera FRL, verifiera ställdonets fjädrar (enkelverkande) är inom specifikationen och bekräfta Cv-val för tjänsten.

- Om läckaget kvarstår efter byte av membran: inspektera sätesinsatsen och kroppstätningsytorna för spår eller inbäddade partiklar; byt ut sitsinsatser och avgrada passande ytor.

- Om membranets livslängd är kort i en strypningstjänst: överväg att byta till PTFE-belagda membran eller lägga till en flödesdiffusor/uppströms öppning för att minska strålens kollision på sätet.