Grundläggande design och operativ dissonans

Kärnfrågan om huruvida Nedre utloppsventiler kan hantera både torrbulk- och vätskeangrepp i hjärtat av ventiltekniken. Det korta, praktiska svaret är att de är det primärt och optimalt utformad för torra bulkfastämnen , och deras användning för äkta vätskor är mycket begränsad och ofta orådlig. Anledningen ligger i den grundläggande skillnaden i materiellt beteende. Torra bulkmaterial (pulver, granulat, pellets) har inre friktion och kan bilda stabila bågar. Bottenutloppsventiler är utformade för att bryta denna överbryggning och tillåta gravitationsdrivet, kontrollerat flöde av dessa partikelsystem. Vätskor, däremot, är inkompressibla vätskor som utövar hydrostatiskt tryck och omedelbart söker vägen för minsta motstånd.

En standard bottenutloppsventil med kniv- eller skruvskal för torr bulk är beroende av en mekanisk tätning som kommer i kontakt med materialet för att stänga av flödet. Denna tätning är effektiv mot fasta partiklar men är inte utformad för att innehålla det genomträngande trycket från en vätska, som kommer att hitta och utnyttja alla mikroskopiska läckor. Att använda en torrbulkventil för vätskor garanterar nästan läckage. Vidare skiljer sig den aktiveringskraft som krävs för att skära igenom ett sedimenterat torrt fast material från den kraft som behövs för att täta mot vätsketryck, vilket potentiellt leder till ventilfel.

Kritiska designfunktioner för Dry Bulk vs. Liquid Service

Ventilens konstruktion avslöjar dess avsedda syfte. För torr bulkhantering är specifika egenskaper ej förhandlingsbara. Ventilhuset är ofta utformat för att vara så kort som möjligt för att förhindra att material hänger sig. Tätningar är gjorda av nötningsbeständiga material som uretan, och tätningsytan kan vara vinklad eller utformad för att skära igenom materialet. Det finns inga förväntningar på en trycktät tätning på samma sätt som en vätskeventil kräver.

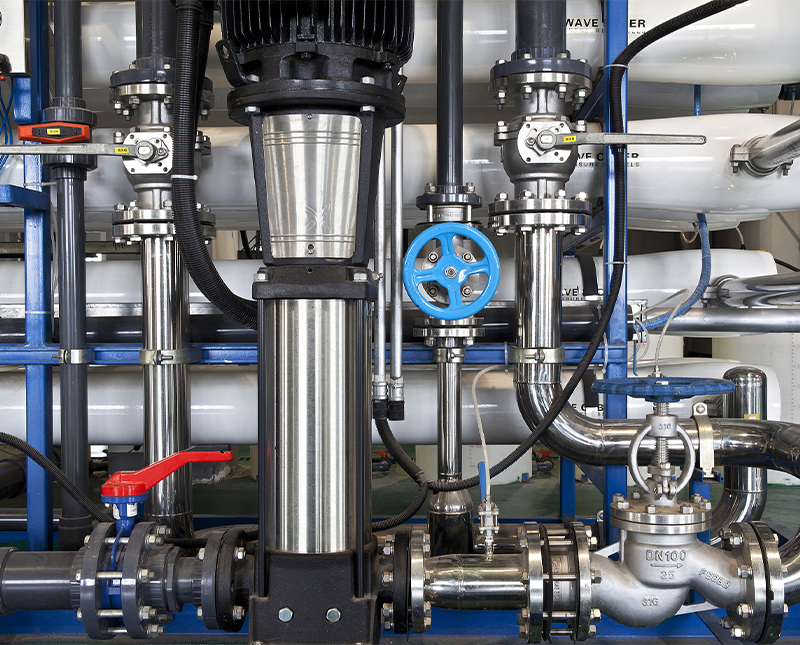

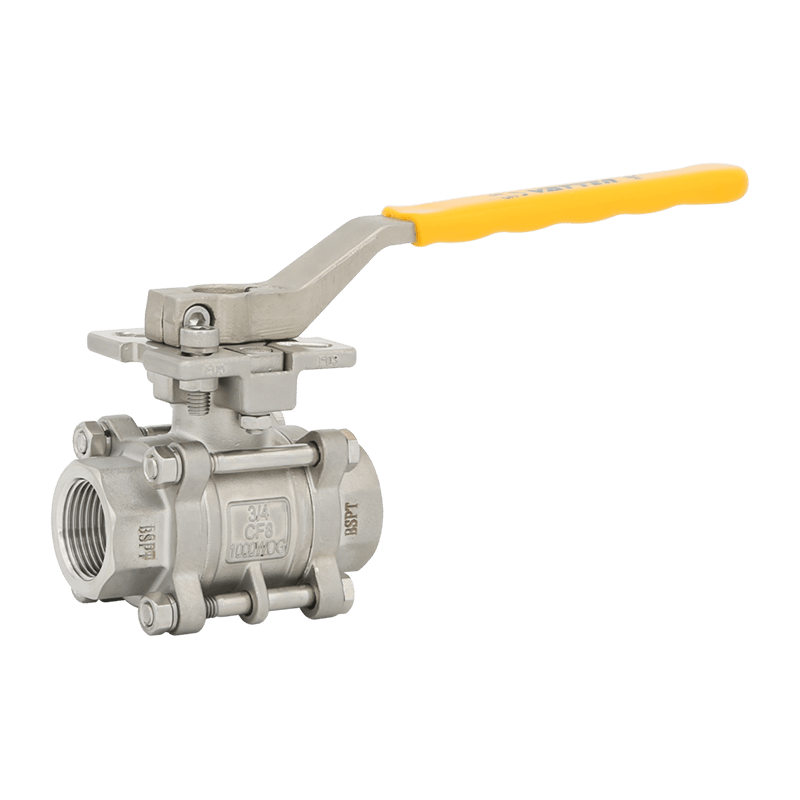

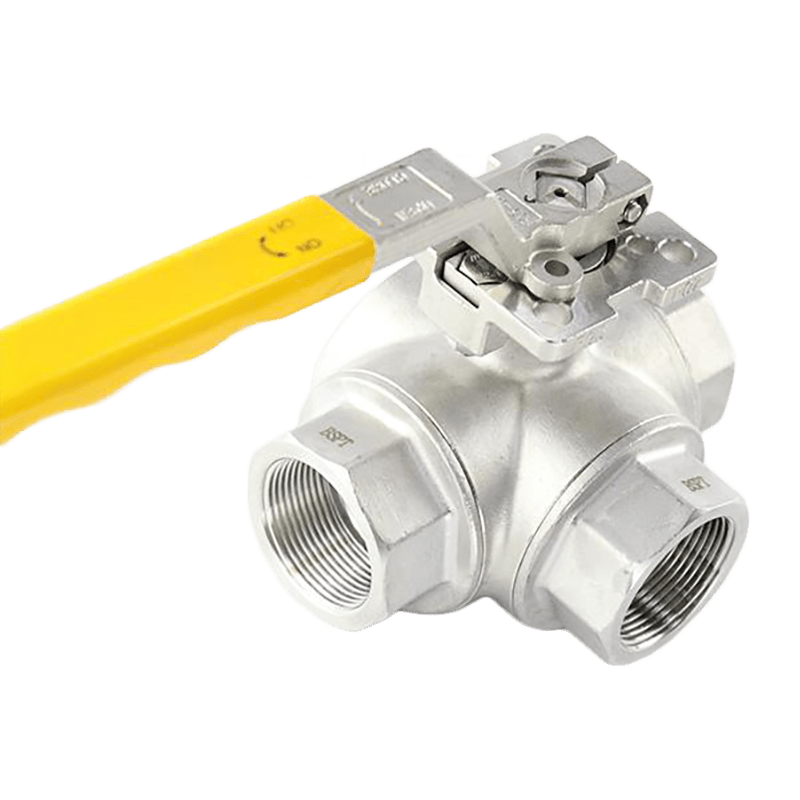

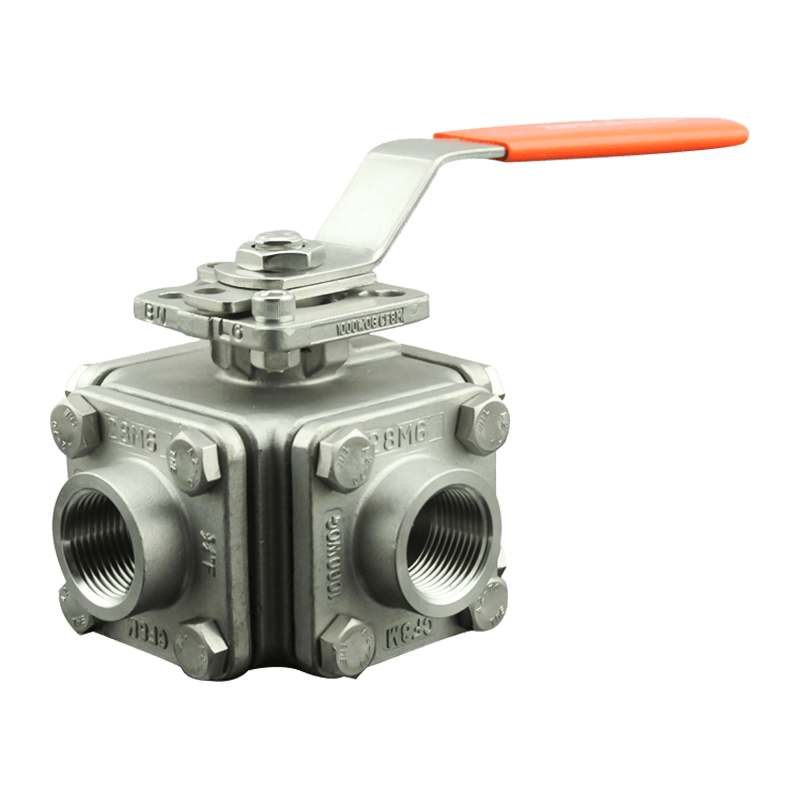

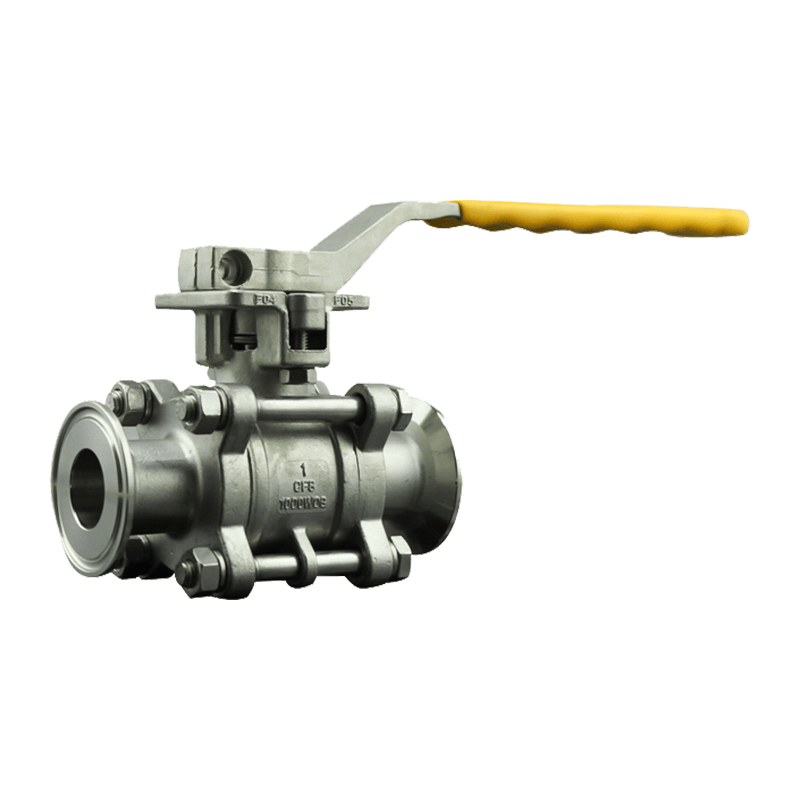

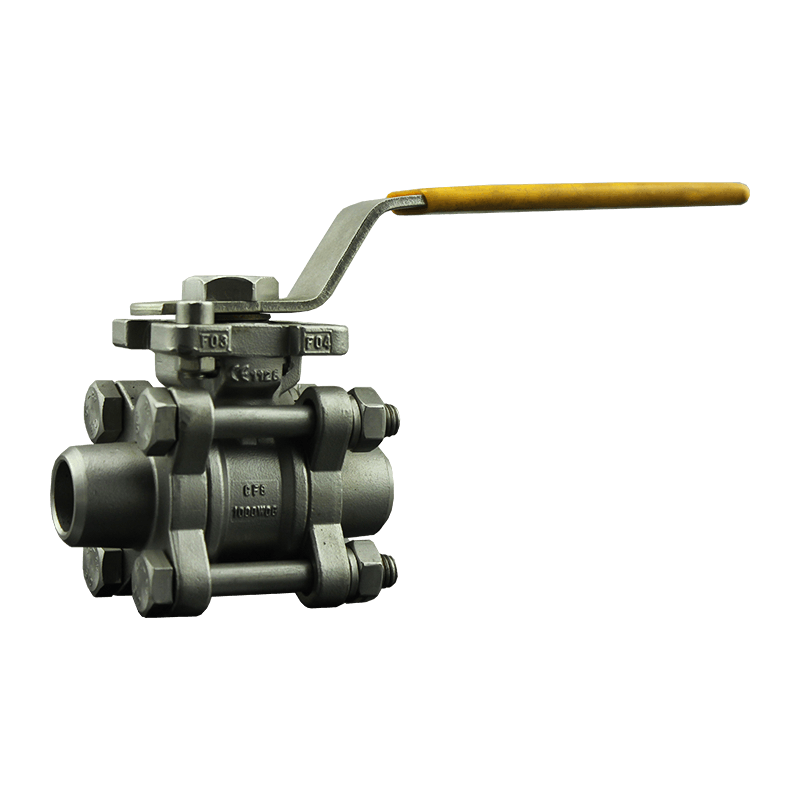

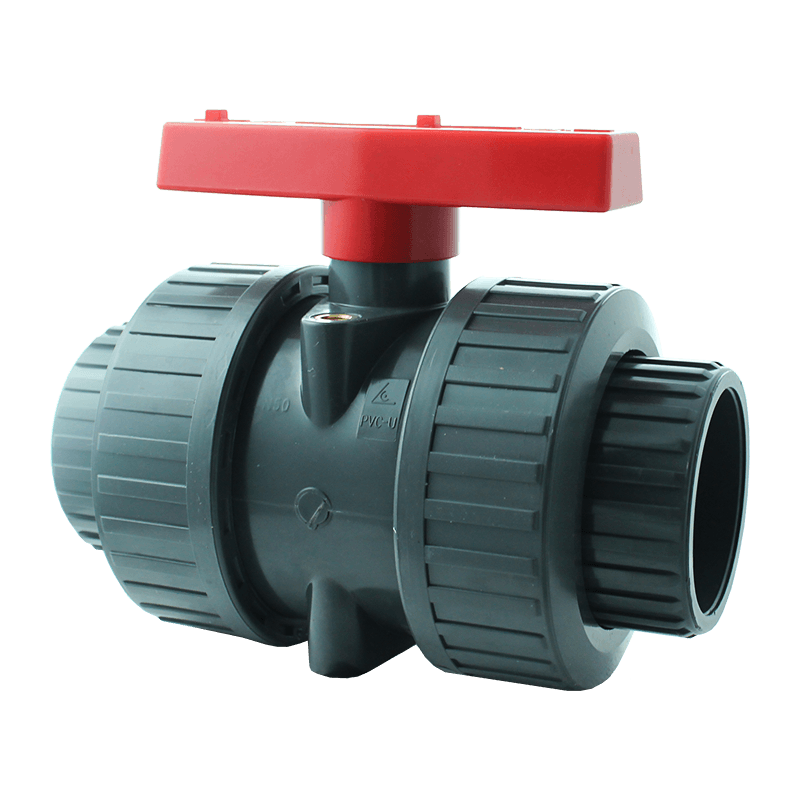

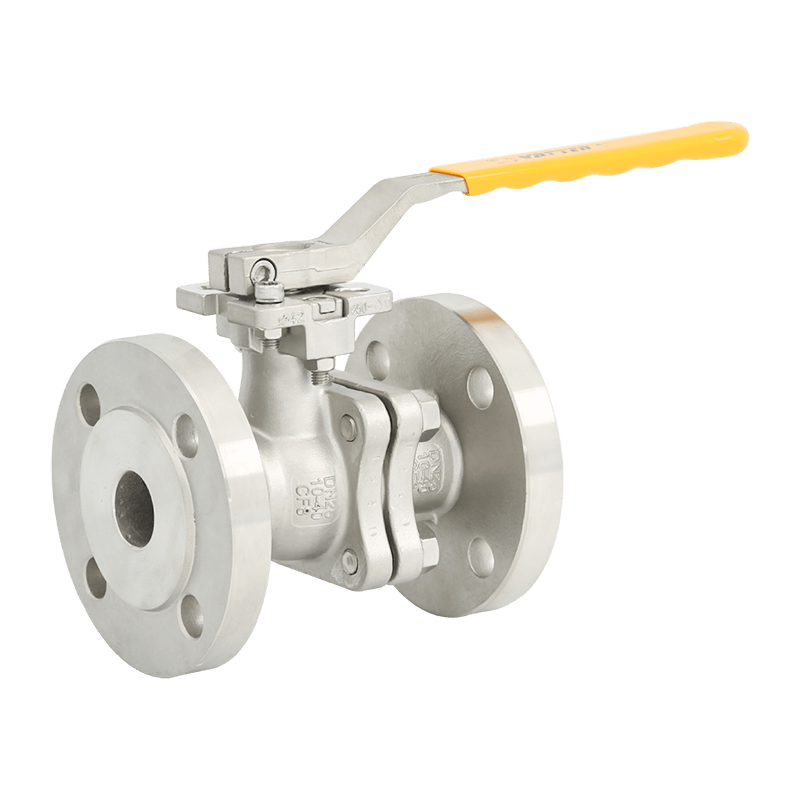

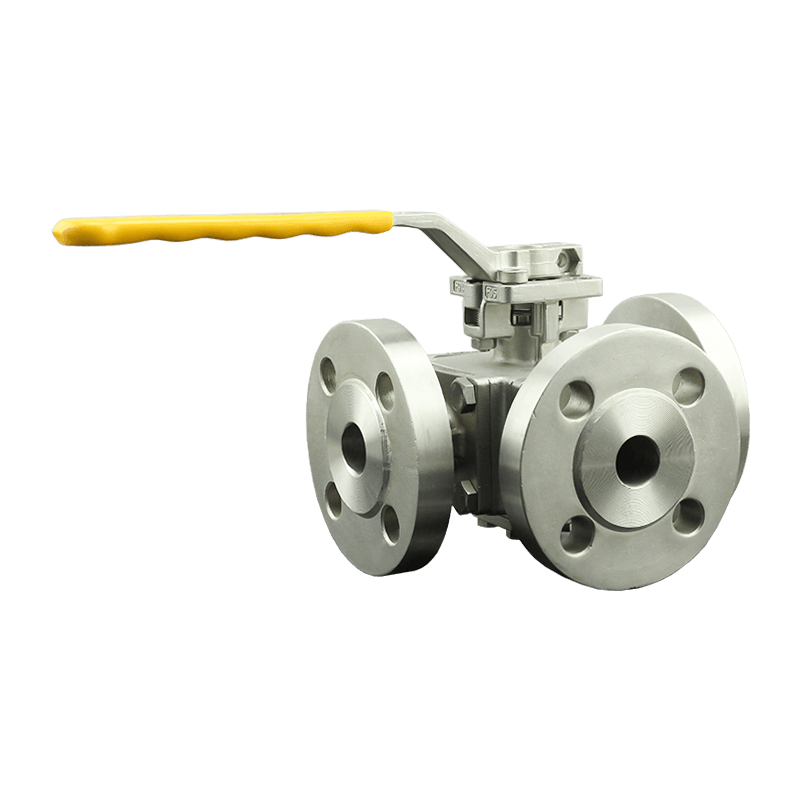

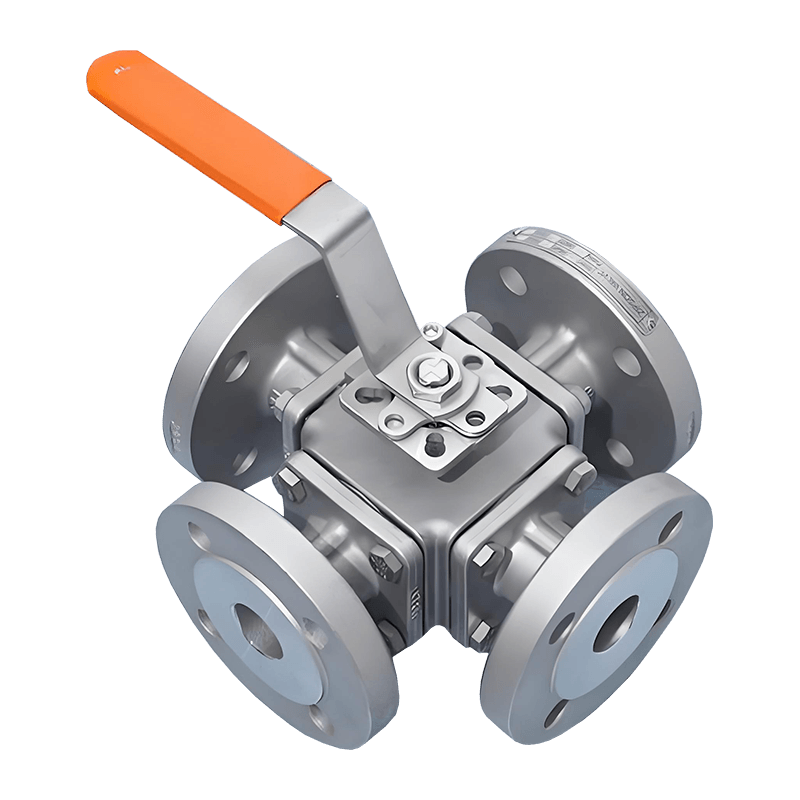

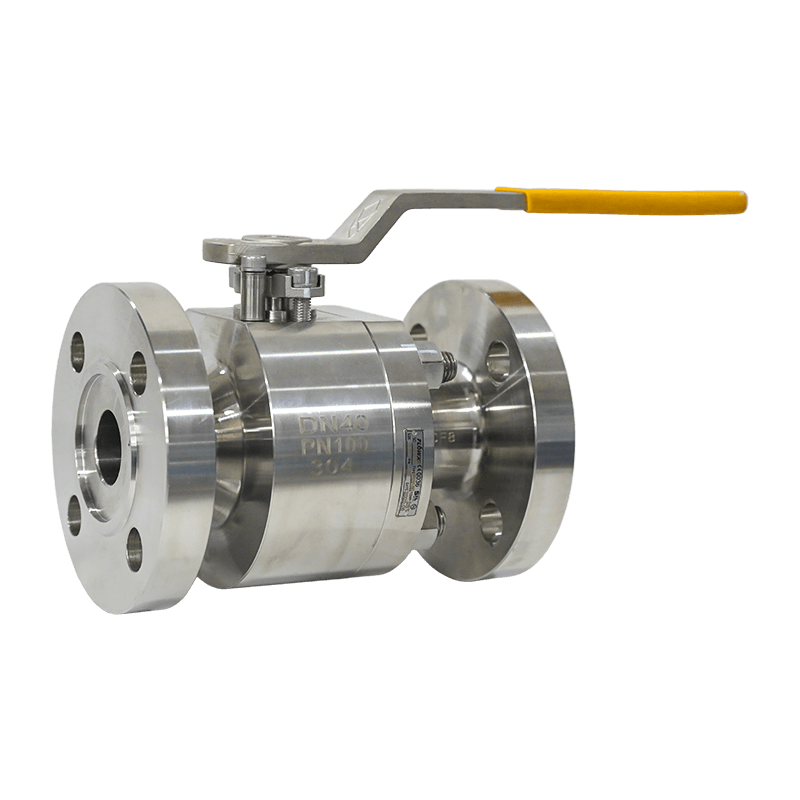

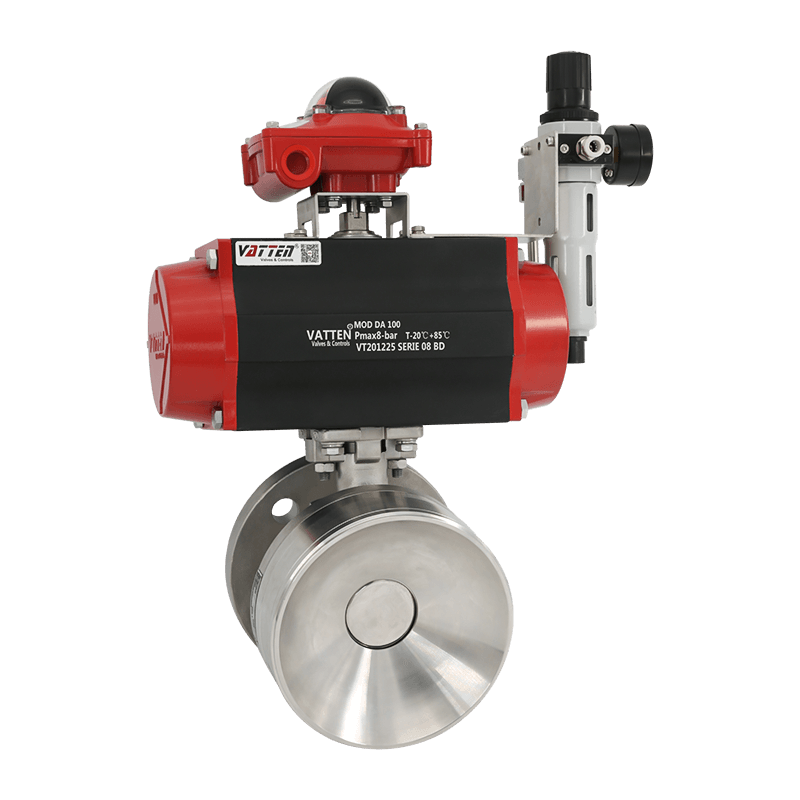

För flytande service är ventiler tryckklassade, har helt förseglade huvar eller skaft och använder elastomeriska tätningar (som O-ringar eller packningar) som deformeras för att skapa en perfekt, kontinuerlig barriär. Vridspjällsventiler, kulventiler eller pluggventiler är standard. Tabellen nedan kontrasterar designprioriteringarna:

| Designaspekt | Bottenutloppsventil (torrbulkfokus) | Standard vätskeventil (t.ex. kulventil) |

| Primär funktion | Förhindra överbryggning, säkerställ massflöde, stäng av fast ström | Innehåll tryck, ge bubbeltät avstängning |

| Typ av tätning | Knivkant, clamshell eller skjutport; nötningsbeständig | Elastomer (EPDM, Viton), bearbetad metall-till-metall |

| Kroppsdesign | Kort, ofta med branta väggar för att främja flödet | Kompakt, tryckklassad kammare |

| Viktig oro | Nötning, materialnedbrytning, flödeshjälp | Korrosion, tryckintegritet, kavitation |

Gråområdet: Slam och material med hög fuktighet

En praktisk, gränsöverskridande tillämpning finns för material som varken beter sig som en perfekt torr fast substans eller en friflytande vätska. Detta är slurrys, slam och fuktiga bulkmaterial. I dessa fall en specialiserad bottentömningsventil kan vara tillämplig, men endast med väsentliga ändringar.

Obligatoriska ändringar för halvfasta applikationer

För att hantera viskösa eller halvfasta material måste ventildesignen utvecklas. En vanlig knivport kan kämpa. Istället en specialiserad klämventil eller a kraftig, helfodrad knivslussventil med förbättrad tätning används. De kritiska ändringarna inkluderar:

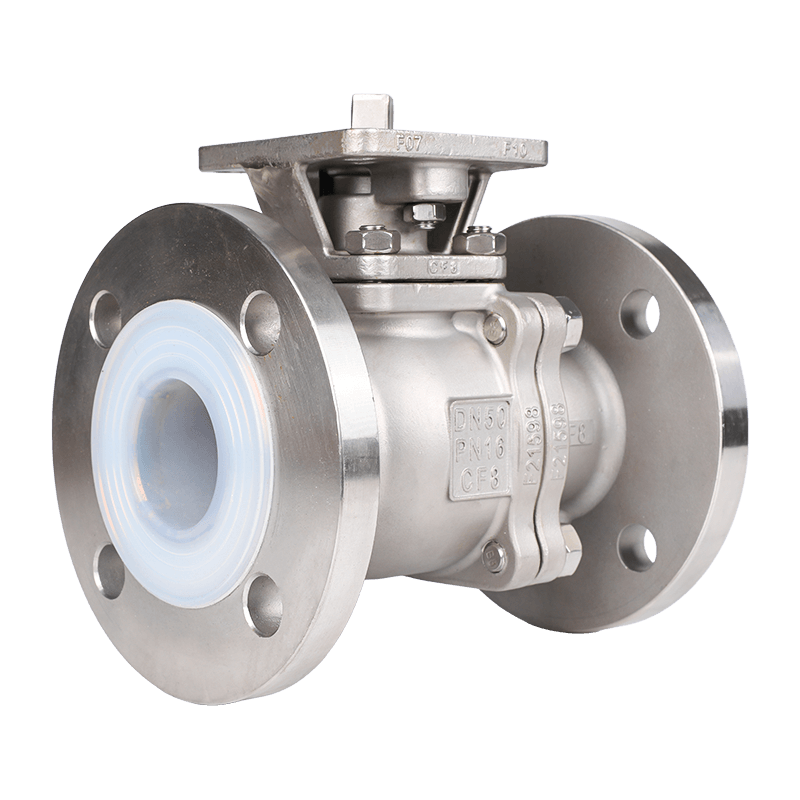

- Heltäckande och kroppsfoder: Ventilens insida är fodrad med ett flexibelt, korrosionsbeständigt material (som gummi eller PTFE) som kan innehålla pastan eller slurryn och ge en bättre tätning när den är stängd.

- Högtrycksställdon: Ökad manöverkraft behövs för att skära igenom och täta det ofta klibbiga materialet.

- Spola portar: Integrerade rengöringsportar för att förhindra att material stelnar eller packas i ventilhuset och tätningsområdena.

- Speciella tätningsdesigner: Använda uppblåsbara tätningar eller dubbla tätningar som kan rymma och komprimera den varierande materialkonsistensen.

Även med dessa förändringar hanterar ventilen inte en ren vätska utan en icke-newtonsk vätska eller fuktig fast substans. Dess val kräver noggrann analys av materialviskositet, partikelstorlek och nötningsförmåga.

Praktiska riktlinjer och rekommendationer för urval

Att göra rätt val är avgörande för systemsäkerhet, effektivitet och kostnad. Använd denna konstruktiva riktlinje för att avgöra lämplighet.

- För torra bulkfasta ämnen (fritt flytande till sammanhängande): Nedre utloppsventiler are the default and optimal choice. Select knife-gate, double-flap, or sector valves based on material characteristics.

- För slam och pasta (50-85 % fasta ämnen): En specialiserad, helfodrad bottenutloppsventil eller en klämventil är en gångbar och vanlig lösning. Rådfråga ventiltillverkaren med exakta materialprover och datablad.

- För äkta vätskor (vatten, olja, kemikalier): Undvik vanliga bottenutloppsventiler. Välj en specialbyggd vätskeventil (kula, fjäril, membran eller klotventil) med lämpligt tryckklass och tätningsmaterial.

En sista, kritisk övervägande är rengöring och korskontaminering . I anläggningar som bearbetar både torra och våta partier är användningen av samma ventil en stor föroreningsrisk. Kvarvarande vätska i en ventil utformad för torr produkt kan orsaka klumpar, förstöring eller kemiska reaktioner. Omvänt kan rester av torrt material kontaminera en vätskeström. Dedikerade ventiler för varje tjänst är den enda pålitliga lösningen för flerproduktsanläggningar.

Slutsats: En fråga om fysik, inte bara hårdvara

I slutändan dikteras användningen av bottenutloppsventiler av materialvetenskap. Deras designfysik är skräddarsydd för att övervinna de specifika utmaningarna med partikelformiga fasta ämnen – överbryggning, hålbildning och slitage. Medan konstruerade anpassningar kan driva deras tillämpning till sfären av tjocka slam, saknar de i grunden den inneboende tryckinnehållande designen som krävs för effektiv, läckagefri hantering av fritt flytande vätskor. Att specificera rätt ventil är inte en fråga om att hitta ett multifunktionsverktyg, utan om att använda det exakta verktyget som är konstruerat för den specifika fasen och beteendet hos ditt material.